塑料超聲波焊接技術(shù)是借助超聲波使塑料件接觸面的分子快速融合在一起的加熱連接方法�。利用超聲波發(fā)生器將低頻的電能轉(zhuǎn)化為20 ~ 40 kHz的 高頻電能,電能通過換能器轉(zhuǎn)化為同頻率的縱向機(jī)械振動�����,這種振動通過調(diào)幅器和焊頭傳遞給放置在基座上的焊接試樣����,在機(jī)械振動引起的動態(tài)機(jī)械力作用下使焊接區(qū)試樣表面溫度升高熔化���,擠出形成 一定厚度的熔化層�,焊接后在一定時(shí)間內(nèi)保持壓力�����,直到熔化層冷卻凝固成為可靠的接頭。 塑料超聲波焊接技術(shù)具有焊接時(shí)間短��、表面無損壞����、非焊接區(qū)域不發(fā)熱等優(yōu)點(diǎn),目前已經(jīng)廣泛地應(yīng)用于航空航天�����、儀器儀表��、食品包裝等領(lǐng)域 �����。本文綜述了焊接材料 �����、工藝參數(shù) ��、連接形式三個(gè)方面對焊接質(zhì)量的影響規(guī)律���。

一���、焊接材料對焊接質(zhì)量的影響

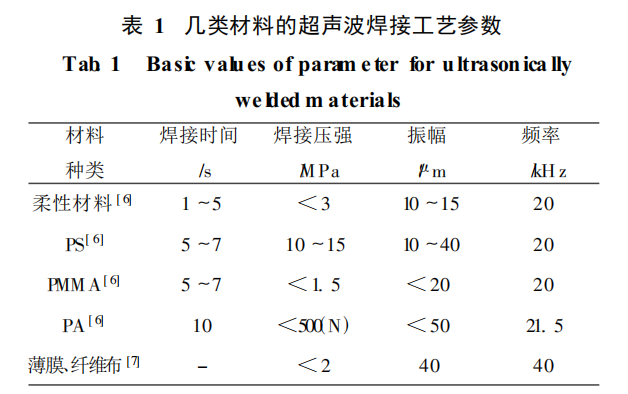

超聲波焊接原則上可以焊接所有的熱塑性塑料�����。按照焊接技術(shù)特性可以把高分子材料分為三類:(1)柔性材料, 指軟質(zhì)�����、低彈性模量材料��;(2)剛性材料���,指高彈性模量和低機(jī)械振動阻尼因子材料, 例如聚苯乙烯 (PS)、聚甲基丙烯酸甲酯 (PM- MA)����、聚酰胺 (PA );(3)所有的高分子薄膜 ��、高分子合成纖維 ����、由薄膜和纖維組成的布,塑料超聲波焊接方法是焊接此類材料的最佳方法�。表1介紹了幾類材料的超聲波焊接工藝參數(shù) 。

1.1焊接材料物性參數(shù)的影響

一般來說,塑料超聲波可焊性取決于公式 : G =KEμλ/ρct (1) ��。式中��,K 為焊件形狀因子����;E 為彈性模量;μ為摩擦系數(shù)�;λ為熱導(dǎo)率 ;ρ為密度 ����;c為比熱容 ;t為熔點(diǎn)�����。 從公式 (1)可知, 焊接質(zhì)量與彈性模量��、摩擦系數(shù) �、熱導(dǎo)率成正比,與其密度 �����、比熱容、熔點(diǎn)成反比 ���。其中焊接質(zhì)量主要與材料的熔點(diǎn)和表面摩擦系數(shù)有關(guān) ���。這些參數(shù)因材料和溫度的不同而不同 , 它們在焊接過程中的變化將影響焊接區(qū)域的溫度 、應(yīng)力和變形����,從而影響焊接質(zhì)量 。

1.2材料表面粗糙度的影響

增加材料表面粗糙程度可以降低聲阻抗����,提高表面能流密度 ,從而提高其焊接質(zhì)量�����。

1.3材料搭接寬度的影響

材料搭接寬度的增加使焊接接頭強(qiáng)度降低����。因 為隨著搭接寬度增加,焊接接頭邊緣應(yīng)力集中增加, 邊緣出現(xiàn)的微裂紋增多 , 接頭強(qiáng)度降低。

1.4焊接面到焊頭距離的影響

材料焊接面到焊頭的距離達(dá)到半波長值時(shí)焊接接頭強(qiáng)度最大 ����。因?yàn)槌暡ㄔ谒芰现袀鬟f主要是縱向波,最大縱向波峰值往往出現(xiàn)在半波長��,距離接近半波長時(shí)超聲波傳遞給焊接界面熱能量最多��,能得到良好的焊接接頭 ��。

二����、工藝參數(shù)對焊接質(zhì)量的影響

塑料超聲波焊接包括振幅 、焊接時(shí)間 ����、焊接壓力等工藝參數(shù),這些工藝參數(shù)以及參數(shù)之間的共同作用都對焊接質(zhì)量有影響����。

2.1振幅的影響

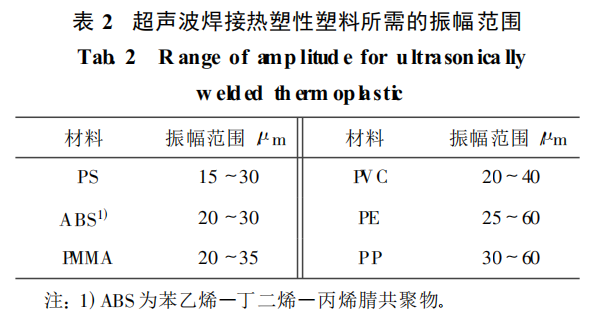

振幅是塑料在超聲波焊接時(shí)首要選擇的工藝參數(shù) 。材料在特定的超聲波頻率下都有適宜的振幅范 圍 ,表 2介紹了幾種常用的塑料在20kHz下所需的振幅范圍�。

在適宜的振幅范圍內(nèi),振幅增加有利于超聲波能量的擴(kuò)散���,從而提高焊接接頭強(qiáng)度��。此外, 塑料焊接所需的振幅還受焊接形式種類和焊接設(shè)備頻率的影響�。嵌插和鉚接所需振幅較大,而平面焊所需振幅較小��。

2.2焊接時(shí)間

實(shí)驗(yàn)證明,要想得到良好的焊接接頭,必須選擇適當(dāng)?shù)暮附訒r(shí)間��,過長和過短的焊接時(shí)間都會造成焊接接頭強(qiáng)度的下降 �。

2.3焊接壓力的影響

在其他因素確定的情況下,取得較優(yōu)焊接接頭強(qiáng)度的焊接壓力存在一定范圍 �。

2.4焊頭下降速度的影響

在一定的條件下,焊頭下降速度越快����,達(dá)到的焊接接頭強(qiáng)度越高 。在超聲波焊接過程中�����,高的下降速度能夠得到高的接觸壓力���,有利于焊接界面緊密 地接觸和分子充分地?cái)U(kuò)散��。

2.5保壓時(shí)間和保壓壓力的影響

超聲波停止后,為了使焊接試樣相互緊貼固化 , 從而使兩工件能夠很好地焊接在一起, 需要在一定 時(shí)間內(nèi)保持一定的壓力 , 所需的時(shí)間和壓力就是保壓時(shí)間和保壓壓力 �。結(jié)果表明保壓時(shí)間和保壓壓力對焊接接頭強(qiáng)度的影響是正面的�,但相對于其他工藝參數(shù)�,保壓時(shí)間和保壓壓力對焊接接頭強(qiáng)度的影響很小�����。

2.6焊接面連接形式對焊接質(zhì)量的影響

焊接面形狀對焊接質(zhì)量有很大的影響 ���。常用的平面搭接方式由于兩工件在壓力作用下緊密接觸,熔化材料沒有足夠的流延空間���,在不能流延的地方 形成了應(yīng)力集中區(qū)域����,應(yīng)力集中會嚴(yán)重影響焊接接頭強(qiáng)度�,而且此方法容易導(dǎo)致焊接材料分解 、脆化 ����、 氧化, 從而影響焊接質(zhì)量。

2.7導(dǎo)能筋對焊接質(zhì)量的影響

導(dǎo)能筋用來增加能量傳遞 ,縮短焊接時(shí)間 ,降低 邊緣應(yīng)力集中��。導(dǎo)能筋能夠提高焊接強(qiáng)度���,但是導(dǎo)能筋制作困難��,成本較高 �。

2.8連接層材料的影響

連接層材料能夠吸收超聲波,提高焊接接頭材料的軟化和熔融程度�,能夠焊接取向材料以及不同類型的高分子材料 。

塑料超聲波焊接機(jī)制復(fù)雜�,焊接質(zhì)量受眾多因素影響。對材料進(jìn)行焊接時(shí)���,首先要考慮其可焊性�����,低熔點(diǎn)��、高表面摩擦系數(shù)的材料可得到較優(yōu)焊接質(zhì)量, 在適宜的工藝參數(shù)下�����,增強(qiáng)材料加入能夠提高焊接質(zhì)量���;其次,超聲波的振幅 �、焊接時(shí)間 、焊接壓力是影響焊接質(zhì)量的主要工藝參數(shù),得到較佳焊接質(zhì)量 的三個(gè)工藝參數(shù)都存在一定的范圍����;第三,在焊接界面引入導(dǎo)能筋和連接層能夠提高焊接強(qiáng)度。使用導(dǎo)能筋能夠連接高熔點(diǎn)的熱塑性聚合物 ���,使用連接層能夠使取向材料及不同類型材料進(jìn)行焊接����。