塑料超聲波焊接技術是借助超聲波使塑料件接觸面的分子快速融合在一起的加熱連接方法。利用超聲波發(fā)生器將低頻的電能轉化為 20 ~ 40 kHz的 高頻電能,電能通過換能器轉化為同頻率的縱向機械振動 ,這種振動通過調幅器和焊頭傳遞給放置在基座上的焊接試樣, 在機械振動引起的動態(tài)機械力 作用下使焊接區(qū)試樣表面溫度升高熔化, 擠出形成 一定厚度的熔化層,焊接后在一定時間內保持壓力 , 直到熔化層冷卻凝固成為可靠的接頭 �����。

下文主要是介紹超聲波塑料焊接機的焊接質量影響因素。

塑料超聲波焊接機制復雜 ,焊接質量受眾多因素影響����。對材料進行焊接時 ,首先要考慮其可焊性, 低熔點、高表面摩擦系數的材料可得到較優(yōu)焊接質量, 在適宜的工藝參數下 ,增強材料加入能夠提高焊接質量;其次, 超聲波的振幅 ��、焊接時間 ����、焊接壓力是 影響焊接質量的主要工藝參數, 得到較佳焊接質量 的三個工藝參數都存在一定的范圍;第三,在焊接界面引入導能筋和連接層能夠提高焊接強度。使用導能筋能夠連接高熔點的熱塑性聚合物 ,使用連接層能夠使取向材料及不同類型材料進行焊接��。影響超聲波焊接成功的因素有很多:模具(包括上焊頭和下底模)����、頻率、材料�����、焊縫設計����、焊接參數和零件注塑等����。以下就幾個關鍵的影響因素做深入剖析�。

一�����、焊接材料

對于塑料的超聲波焊接��,只適合對熱塑性塑料進行焊接���。因為它們可以在特定的溫度范圍內熔化�。而熱固性塑料加熱時降解�,無法利用超聲波進行焊接。

熱塑性塑料的可焊接性����,取決于材料剛度或彈性模量,密度�����、摩擦系數、導熱系數��、比熱容�����、玻璃化轉變溫度Tg或熔化溫度Tm�����。

一般來說���,剛性好的塑料表現出優(yōu)異的遠場焊接性能��,因為它們更容易傳遞振動能量����。而彈性模量低的軟性塑料�,因其會衰減超聲波振動,所以較難焊接�����。而對于超聲波鉚接或點焊則相反,塑料越軟�,就越容易鉚接或點焊。

通常�,塑料可分為非結晶(無定形)和結晶兩種。超聲波能量很容易在非結晶材料中傳遞����,因此非結晶塑料容易進行超聲波焊接。而超聲波能量不容易在結晶材料中傳遞�,因此焊接結晶塑料時需要更大的振幅和能量,同時也要小心設計焊縫�。

可進一步影響可焊性的因素有含水率��,脫模劑����,潤滑劑,增塑劑�����,填料增強劑�����,顏料,阻燃劑和其它添加劑���,以及實際樹脂等級���。另外,還應注意不同材料之間相容性程度不同��。某些材料的特定等級之間才有一定程度的相容性����,其余則不相容。

最后��,還要考慮焊接是近場焊接還是遠場焊接�����。焊頭接觸零件的位置到焊接筋的距離小于6mm的情況��,叫做近場焊接�����。大于6mm'�,叫做遠場焊接�。距離越大��,振動衰減越大����,焊接就越困難。

延伸閱讀:超聲波塑料焊接機能焊接哪些材料���?

二����、超聲波塑料焊接機頻率

常用的超聲波塑料焊接機使用的頻率有15Khz�、20Khz、30Khz��、35Khz和40Khz�。

需要根據產品尺寸�、內部元器件種類、強度和外觀等要求�����,選擇適合的焊接頻率����。一般可以參考以下幾個原則:

對于小型和精密的電子產品(內含PCB板以及微電子元件)外殼焊接���,使用高頻率40Khz焊接機焊接。40Khz焊接機振幅更小�����,焊接壓力也可以最小���,能夠避免損傷產品內部電子元件����。

對于小型且有A類面外觀要求的產品��。采用40Khz焊接機焊接��,因振幅和壓力小����,能夠改善外觀。

對于中等尺寸和大尺寸的零件焊接����,采用低頻15Khz或者20Khz焊接機���。

對于較軟的材料例如PP,以及剛度較差的薄壁件產品�����,采用低頻大振幅的15Khz焊接機焊接����。

對于遠場焊接,即焊頭距離焊縫位置較遠��,例如大于12mm時��,采用低頻大振幅的15Khz焊接機焊接����。

20Khz焊接機適合小型到中等尺寸大多數產品的焊接,也是目前使用最為廣泛的超聲波頻率�。

三��、焊接接頭設計

影響超聲波焊接最關鍵���、最重要的因素是接頭設計���。當零件處于設計階段時��,工程師應謹慎考慮和評估�����。焊接接頭有多種設計��,有各自特點和優(yōu)勢�����。選擇何種設計��,取決于塑料類型�、零件幾何形狀���、焊接要求�����、注塑能力以及外觀要求等����。

典型的接頭設計:

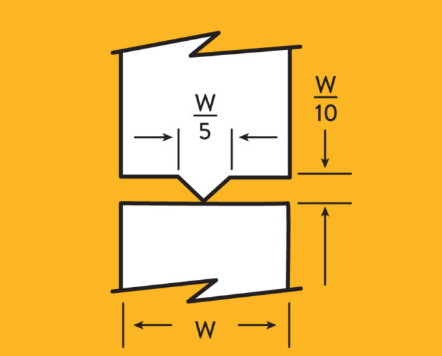

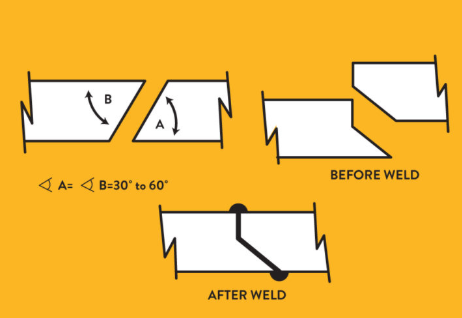

三角導能筋設計。這是超聲波焊接中最常用的設計�,也是最容易注塑的設計。它的特點是在平面上有一個凸起的小三角��,三角頂部是90或60度�。因其尖點設計容易引導并集中振動能量,所以叫做導能筋���。

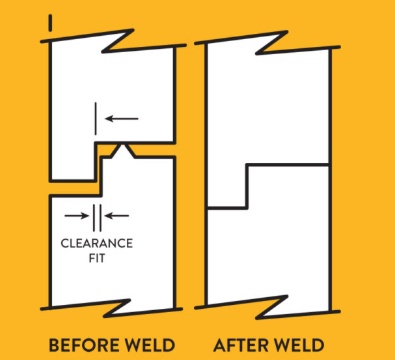

臺階縫設計���,容易注塑成型,上下件可自定位���,焊接強度高��,熔融材料流入垂直間隙中���。

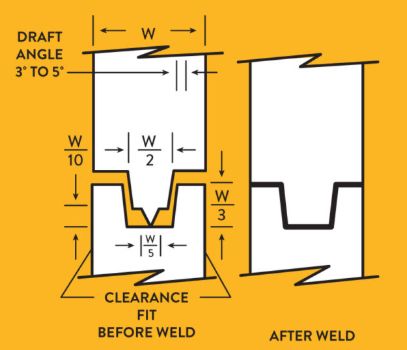

溝槽縫設計,上下件可自定位�����,具有高強度�、密封性好的特點,且內外側無溢料��。缺點是要求一定的壁厚����。

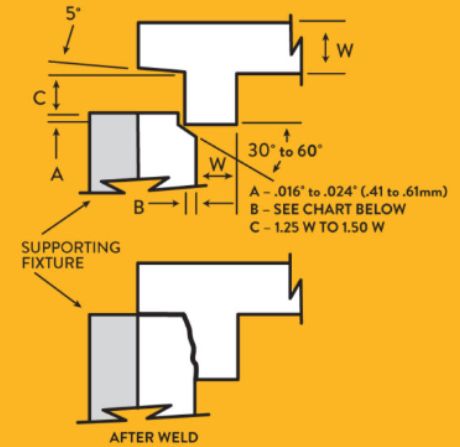

剪切縫設計,一般用于要求高強度密封的較小尺寸的產品焊接�����,特別適用于結晶性塑料的焊接���。

為了確定您的產品適合選擇哪一種焊縫設計����,請咨詢超聲波廠家工程師或銷售人員����。

四、工裝和模具

一般來說�����,客戶會選擇與超聲波焊接機相同品牌的工裝和模具����。實際上���,可以自由選擇其它品牌提供的工裝和模具,只要模具頻率與設備相同即可��。 模具材料可選擇鋁合金����、鈦合金和硬質合金鋼。工裝材料可選擇鋁合金����、不銹鋼和樹脂模。如何選擇材料�,一般要考慮塑料類型、材料玻纖含量����、接頭結構和尺寸、焊接強度和使用壽命���。例如�����,為了延長壽命�����,硬質合金鋼焊頭是一個最佳選擇���。

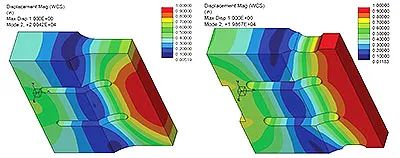

超聲波焊頭可用FEA(有限元分析)進行設計和優(yōu)化,允許工程師在實際制造前評估焊頭的振動情況和應力大小��。最佳的焊頭設計���,是具有均勻的輸出振幅�����,以及最小的應力�����。上圖中��,左側圖片是優(yōu)化前焊頭設計�����,振幅輸出不均勻�����。右側是優(yōu)化后����,輸出振幅均勻。

在模具設計和制造中��,必須小心謹記對稱性——模具對稱性是至關重要的��。不對稱的模具導致非軸向振動�����。徑向振動會大大增加應力��,導致模具失效�。

好的工裝設計也非常重要。工裝有兩個主要作用:(1)對齊模具下方的零件�;(2)剛性支撐焊接區(qū)域。剛性支撐有助于將超聲波能量反射到焊縫位置����,這也是為什么工裝通常是用金屬加工件�。 為了增加焊頭耐磨性����,提高使用壽命,可對模具表面進行碳化鎢處理或鍍鉻處理��。工裝可分段設計�����,以更好的貼合產品�����。

五���、焊接工藝參數

在焊接過程中,焊接參數會影響焊接結果�����。這些參數包括振幅��、焊接壓力、觸發(fā)壓力����、焊接距離以及焊接能量。 不同類型的塑料需要不同的振幅大小���。振幅可以通過軟件中百分比設置進行微調���,或者通過更換不同變比的調幅器進行大范圍調節(jié)。焊接壓力可以通過旋鈕或者軟件設置進行調整���。觸發(fā)壓力是指當焊頭壓住產品后�����,壓力達到某個設定值時����,設備開始發(fā)超聲��,該值可通過旋鈕或者軟件設置進行調整��。 超聲波焊接過程有幾種控制方式: 時間焊接模式����,即設定超聲波焊接持續(xù)時間���。 距離焊接模式(位置焊接模式),即設定焊接的距離或者位置����。 能量焊接模式,即設定焊接的能量�。 不同產品焊接適用不同的焊接模式。例如薄片焊接采用能量焊接模式�,尺寸公差大的產品采用距離焊接模式���,有高度公差要求的產品采用位置焊接模式�。 另外����,如果你愿意,可以對焊接過程中的所有參數進行監(jiān)控����,設置參數合格件區(qū)間,避免產生意外不良件�����。

延伸閱讀:超聲波焊接工藝參數

超聲波塑料焊接屬于特殊工藝過程。上文從焊接材料 �、工藝參數 、焊接面連接形式等方面綜述了塑料超聲波焊接對焊接質量的影響規(guī)律 �。低熔點 、高表面摩擦系數的材料容易進行焊接 ,焊接質量主要受焊接時間��、壓力等因素的影響,導能筋及連接層的引入有利于提高焊接質量, 產品開發(fā)初期應與超聲波焊接機生產廠商合作�����,利用設備商在該領域的經驗�,對產品結構和焊縫設計進行評估,并對樣品進行焊接測試�。以提高后續(xù)大批量生產的良率。